A cura di Ann-Kathrin Kuehle, Industry Insights Manager, Ispezione Prodotti Mettler-Toledo.

A livello globale, standard e normative in materia di sicurezza alimentare sono sempre più allineati. I programmi riconosciuti dalla Global Food Safety Initiative, quali BRCGS, International Featured Standards (IFS), Food Safety System Certification 22000 (FSSC 22000) e Safe Quality Food (SQF), condividono le stesse basi, ovvero analisi dei rischi e punti critici di controllo (HACCP, Hazard Analysis and Critical Control Points), norme di buona fabbricazione (GMP, Good Manufacturing Practice) e un impegno dimostrabile nei confronti della cultura della sicurezza alimentare. Eppure, nonostante questo quadro comune, gli audit continuano a rivelare una serie sorprendentemente coerente di non conformità anno dopo anno.

I dati evidenziano l’entità della sfida: solo nel 2024, sono state segnalate oltre 100.000 non conformità nell’ambito del BRCGS Food Safety Issue 9[1], con una media di poco inferiore a cinque risultati per audit dei produttori[2]. Circa il 59% di questi risultati rientrava nella sezione 4, che riguarda gli standard del sito quali locali, condizioni delle macchine e igiene[3], mentre l’articolo 4.11.1, che prevede l’obbligo di mantenere macchine e strutture in condizioni di igiene e pulizia, era la singola non conformità maggiormente citata nel periodo di riferimento 2024-2025[4]. Questi risultati evidenziano una lacuna permanente tra i sistemi di sicurezza alimentare documentati e ciò che può essere dimostrato in modo coerente durante un audit.

Sebbene i risultati degli audit varino a seconda del settore, del tipo di prodotto e dell’area geografica, per la maggior parte di essi si possono individuare quattro temi ricorrenti. Il primo è il piano di sicurezza alimentare stesso. Molte non conformità sono dovute a un’analisi dei rischi incompleta, a punti critici di controllo (CCP) erroneamente definiti o a un monitoraggio inadeguato di tali CCP. L’HACCP rimane la colonna portante nella gestione della sicurezza alimentare, ma spesso gli audit mostrano confusione nella sua applicazione pratica, in particolare quando si tratta di validazione e verifica. I produttori possono considerare la validazione e la verifica come esercizi di documentazione piuttosto che come prove deputate a un controllo efficace delle prestazioni in condizioni operative reali. Una mappatura chiara dei processi, punti di ispezione posizionati correttamente e un’acquisizione affidabile dei dati contribuiscono a colmare questa lacuna e ottenere record pronti per gli audit sulla base dei sette principi dell’HACCP.

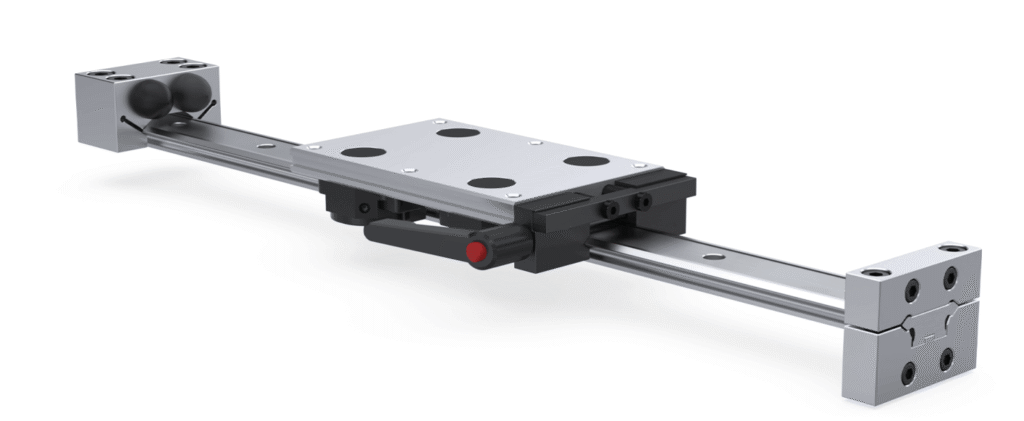

Design igienico e GMP rappresentano il secondo tema di interesse. In tutti gli audit BRCGS, IFS e SQF, l’igiene, la pulizia e la sanitizzazione caratterizzano in maniera costante un’elevata percentuale di risultati[5]. Macchine difficili da sottoporre a pulizia, ispezione o manutenzione aumentano sia il rischio di contaminazione che la probabilità di incorrere negli audit. Spesso sono in atto programmi di manutenzione preventiva, ma le azioni correttive potrebbero non essere chiaramente definite o testate per verificarne l’efficacia. Dal punto di vista degli audit, il design igienico non riguarda solo i materiali e le superfici, ma anche la dimostrazione che le macchine possono essere pulite in modo efficace, sottoposte a manutenzione predittiva e rimesse in servizio senza introdurre nuovi rischi. I sistemi di ispezione progettati per ambienti soggetti a lavaggi intensivi e il funzionamento igienico soddisfano questo requisito riducendo la complessità operativa e di audit.

La gestione degli allergeni e il controllo della contaminazione fisica rappresentano il terzo problema ricorrente. L’etichettatura errata rimane uno dei rischi più gravi per i produttori alimentari, laddove dichiarazioni di allergeni errate o mancanti sono in grado di innescare richiami anche quando il prodotto in sé è sicuro. Inoltre, gli audit continuano a evidenziare punti deboli nella rilevazione e nella verifica di corpi estranei. I sistemi di controllo peso, la rivelazione di metalli, l’ispezione visiva e a raggi-X sono considerati sempre di più strumenti complementari che supportano sia l’accuratezza delle etichette che il controllo della contaminazione fisica nell’ambito di una strategia basata sul rischio.

La cultura della sicurezza alimentare è alla base di tutti i controlli tecnici. I dati di audit evidenziano ripetutamente lacune nella formazione, nelle competenze e nella supervisione dei fornitori. Controlli poco approfonditi sulle materie prime, limitata comprensione delle responsabilità in materia di sicurezza alimentare e scarsa coerenza nell’applicazione delle procedure aumentano la probabilità di non conformità. La formazione, supportata da processi chiari e controlli misurabili, rimane essenziale per integrare la sicurezza alimentare nelle operazioni quotidiane.

In definitiva, le tendenze degli audit mostrano che la maggior parte delle non conformità non sono errori isolati, ma sintomi di sistemi di sicurezza alimentare privi di integrazione tra persone, processi e tecnologia. Quando le tecnologie di ispezione vengono selezionate e posizionate in base al rischio, progettate per un funzionamento igienico e supportate da dati significativi, diventano una parte fondamentale del sistema di gestione della sicurezza alimentare piuttosto che l’ultima spiaggia. In questo modo, gli audit passano dall’identificazione ripetuta delle stesse lacune alla conferma della presenza di controlli efficaci che funzionano come previsto.

Per ulteriori informazioni sulla sicurezza alimentare, clicca qui oppure visita il sito www.mt.com/food-safety-digital-pr

[1] https://www.youtube.com/watch?v=PXJJg9tKrOI&feature=youtu.be

[2] https://fsns.com/top-10-reasons-for-a-brc-audit-non-conformity-data/

[3] https://fsns.com/top-10-reasons-for-a-brc-audit-non-conformity-data/

[4] https://www.brcgs.com/media/zqxnctso/brcgsannualreport2024-25-screen.pdf

[5] https://fsns.com/top-10-reasons-for-a-brc-audit-non-conformity-data/