Nel settore food & beverage la lubrificazione dei nastri trasportatori rappresenta da sempre una sfida cruciale per produttività, sicurezza e igiene. L’introduzione di SUPEROIL FG e dell’impianto di lubrificazione a secco sviluppato da AEB segna un punto di svolta tecnologico capace di ridefinire gli standard di efficienza, sostenibilità e affidabilità nelle linee di imbottigliamento moderne.

SUPEROIL FG è un lubrificante minerale trasparente, completamente anidro, privo di silicone e PTFE, sviluppato specificamente per la lubrificazione a secco di nastri trasportatori in plastica per contenitori in PET, cartone poliaccoppiato (TETRA) e lattine, con piena compatibilità anche per vetro e leghe metalliche food-grade. La sua formulazione ready-to-use elimina la necessità di diluizione, garantendo la massima praticità d’uso e riducendo drasticamente il rischio di errori operativi.

Dal punto di vista chimico-fisico, SUPEROIL FG si presenta come un liquido trasparente e inodore, con pH 5,0 ± 0,5, densità a 25 °C compresa tra 0,82 e 0,86 g/cm³ e viscosità a 20 °C tra 180 e 210 cPs. Questi parametri assicurano una distribuzione e lubricità uniforme anche alle alte velocità tipiche delle linee di imbottigliamento moderne.

La compatibilità è totale con i materiali normalmente presenti nell’industria alimentare, cosmetica e farmaceutica, mentre l’assenza di acqua e tensioattivi elimina il rischio di schiumosità e di contaminazione crociata. SUPEROIL FG è certificato FDA 21 CFR 172.878 e 178.3620(a), oltre che NSF H1, a garanzia della massima sicurezza alimentare anche in caso di contatto accidentale con il prodotto.

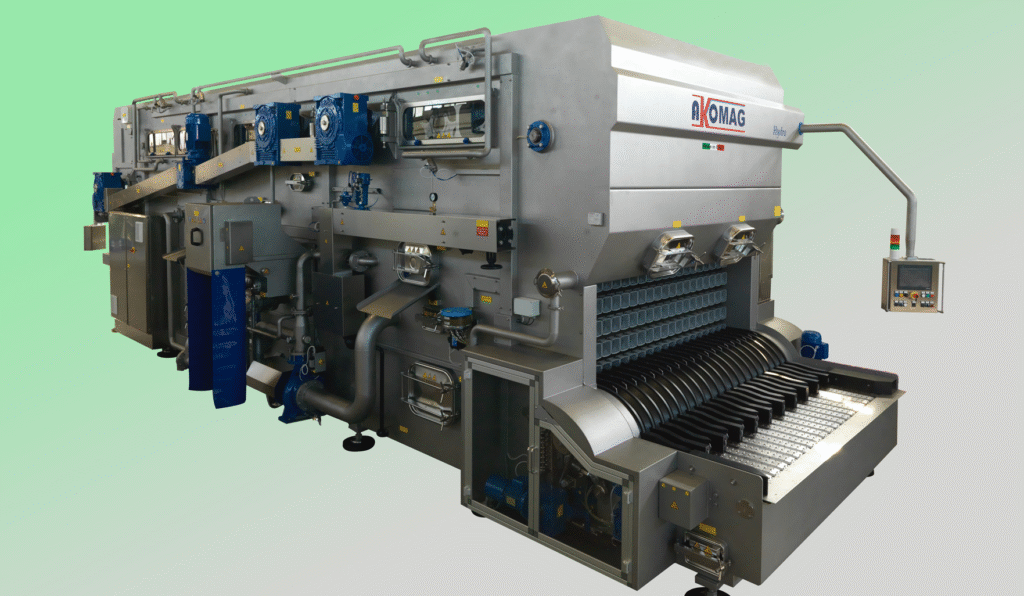

L’impianti di lubrificazione a secco AEB: architettura e funzionamento

Il sistema di lubrificazione dry AEB si compone di un gruppo pompante con serbatoio in acciaio inox, box di distribuzione aria/prodotto e una rete di erogatori pneumatici ad alta precisione, installati lungo la linea di confezionamento. Ogni punto di erogazione è regolabile in modo indipendente, consentendo una lubrificazione ottimale per ogni singolo nastro e adattandosi facilmente a linee lunghe e/o complesse.

La gestione avviene tramite PLC Siemens, con pannello di controllo touch screen che permette il settaggio di parametri, cicli e zone di erogazione. La modularità dell’impianto consente di gestire da 6 fino a 12 zone, garantendo massima flessibilità e scalabilità per ogni esigenza produttiva.

Un aspetto distintivo è l’utilizzo di ugelli pneumatici al posto delle tradizionali spazzole: questa soluzione non necessita di manutenzione periodica per la sostituzione o pulizia delle spazzole, riduce drasticamente i fermi macchina e consente un controllo visivo immediato grazie alle tubazioni trasparenti. L’intero sistema è progettato per essere compatto, smart e facilmente integrabile a bordo linea, a differenza delle strutture ingombranti tipiche degli impianti concorrenti.

Produttività, sicurezza e igiene

L’adozione di SUPEROIL FG e dell’impianto dry AEB ha benefici tangibili su più livelli:

- zero consumo idrico: l’eliminazione totale dell’acqua nei processi di lubrificazione riduce i costi operativi, elimina la necessità di trattamenti degli effluenti e contribuisce alla sostenibilità ambientale;

- riduzione dei consumi energetici: la minore resistenza al moto dei nastri comporta un minor carico sui motori di azionamento e una conseguente diminuzione dei consumi elettrici;

- estensione della vita operativa: la lubrificazione ottimale riduce l’usura dei nastri, prolungandone la durata e abbattendo i costi di manutenzione;

- versatilità applicativa: il sistema è compatibile con configurazioni complesse e velocità elevate, incluse le bottiglie lightweight e le lattine capovolte;

- superfici asciutte e sicurezza: l’assenza di acqua e schiuma mantiene pavimenti e superfici asciutte, riducendo drasticamente il rischio di scivolamento e incidenti per gli operatori;

- controllo microbiologico: l’eliminazione delle condizioni favorevoli alla crescita batterica migliora l’igiene complessiva delle linee.

Benefici ambientali ed economici

L’impatto ambientale del sistema SUPEROIL FG è estremamente ridotto: l’assenza di acqua e la biodegradabilità del lubrificante minimizzano la produzione di rifiuti e l’impatto sugli impianti di depurazione. La riduzione delle emissioni di CO₂, l’eliminazione dei carichi organici e la minimizzazione degli sprechi durante le transizioni produttive contribuiscono a un modello di produzione più sostenibile e conforme alle normative più stringenti.

Dal punto di vista economico, il ritorno sull’investimento (ROI) è garantito dalla riduzione dei costi operativi (acqua, energia, manutenzione), dall’eliminazione dei costi di trattamento effluenti e dall’aumento della produttività grazie ai minori fermi macchina.

Rispetto ai sistemi tradizionali a base acquosa, SUPEROIL FG e l’impianto dry AEB offrono vantaggi competitivi evidenti:

- metodologia applicativa: nebulizzazione pneumatica con ugelli di precisione vs distribuzione meccanica a spazzole;

- manutenzione: ugelli maintenance-free vs lavaggi mensili obbligatori delle spazzole;

- diagnostica: tubazioni trasparenti per controllo visivo immediato vs tubazioni opache e difficoltà di identificazione guasti;

- architettura: design compatto e modulare vs strutture ingombranti e complesse;

- consumo risorse: zero consumo idrico vs elevato fabbisogno d’acqua per diluizione;

- sicurezza ambientale: superfici dry-condition vs ambienti bagnati ad alto rischio;

- impatto ambientale: nessun trattamento effluenti richiesto vs necessità di depurazione acque reflue.

case study: validazione industriale

La validazione industriale del sistema SUPEROIL FG è stata condotta presso uno dei maggiori stabilimenti di imbottigliamento italiani dove il sistema ha operato in continuo per mesi senza interruzioni, dimostrando piena compatibilità con velocità elevate, bottiglie lightweight e configurazioni complesse. I risultati hanno evidenziato un miglioramento sostanziale dell’igiene, una drastica riduzione dei consumi e una maggiore affidabilità operativa.

Una scelta strategica per il futuro dell’imbottigliamento

SUPEROIL FG e l’impianto di lubrificazione a secco AEB rappresentano una soluzione all’avanguardia, in grado di rispondere alle esigenze più critiche dell’industria moderna: efficienza, sicurezza, sostenibilità e conformità normativa. L’adozione di questa tecnologia non solo migliora la produttività e riduce i costi, ma contribuisce attivamente alla transizione verso un modello di produzione più responsabile e competitivo.